ลูกกลิ้งลำเลียง เป็นส่วนสำคัญของระบบการผลิต คลังสินค้า และการจัดจำหน่ายที่ทันสมัย โดยมีวิธีการขนส่งสินค้าที่มีประสิทธิภาพ ตั้งแต่กล่องขนาดเล็กไปจนถึงชิ้นส่วนเครื่องจักรกลหนัก แม้จะมีความเรียบง่าย แต่การใช้งานหรือการบำรุงรักษาที่ไม่เหมาะสมอาจนำไปสู่ความเสียหายของผลิตภัณฑ์ ส่งผลต่อประสิทธิภาพ ต้นทุนที่เพิ่มขึ้น และความปลอดภัยที่ลดลง การทำความเข้าใจปัจจัยที่นำไปสู่ความเสียหายและการนำมาตรการป้องกันไปใช้เป็นสิ่งจำเป็นสำหรับโรงงานใดๆ ที่ต้องอาศัยสายพานลำเลียงแบบลูกกลิ้ง

1. ทำความเข้าใจเกี่ยวกับความเสียหายของผลิตภัณฑ์บนสายพานลำเลียงแบบลูกกลิ้ง

ก่อนที่จะสำรวจวิธีแก้ปัญหา จำเป็นอย่างยิ่งที่จะต้องเข้าใจว่าผลิตภัณฑ์เกิดความเสียหายกับสายพานลำเลียงแบบลูกกลิ้งได้อย่างไรและเพราะเหตุใด รูปแบบความเสียหายทั่วไป ได้แก่:

- รอยขีดข่วนและรอยถลอก: สิ่งของที่เสียดสีกับลูกกลิ้งหรือผลิตภัณฑ์อื่นๆ ระหว่างการขนส่ง

- การบดหรือการเสียรูป: เกิดขึ้นเมื่อวางของหนักบนส่วนที่อ่อนหรือไม่สม่ำเสมอของสายพานลำเลียง

- ล้มหรือคว่ำ: ผลิตภัณฑ์อาจพลิกคว่ำหากสายพานลำเลียงเร็วเกินไป ไม่สมดุล หรือขาดตัวนำทางที่เหมาะสม

- ความเสียหายจากแรงกระแทก: เกิดขึ้นเมื่อสิ่งของชนกันที่จุดถ่ายโอน ทางโค้ง หรือทางแยก

สาเหตุที่แท้จริงมักเกี่ยวข้องกับการออกแบบที่ไม่เหมาะสม ส่วนประกอบสายพานลำเลียงที่ไม่เหมาะสม ความเร็วสูง หรือการขาดการบำรุงรักษาตามปกติ การจัดการกับพื้นที่เหล่านี้เป็นกุญแจสำคัญในการป้องกันความเสียหาย

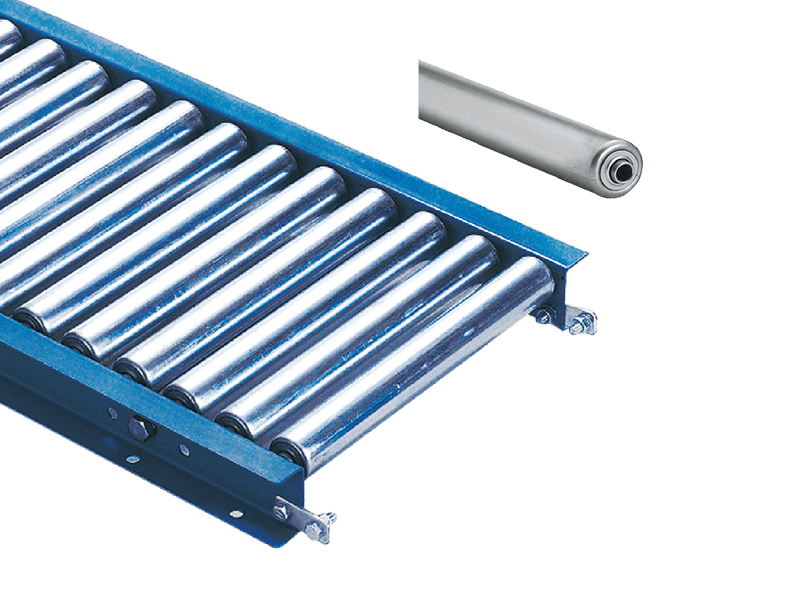

2. การเลือกประเภทลูกกลิ้งลำเลียงที่เหมาะสม

การเลือกประเภทลูกกลิ้งลำเลียงที่เหมาะสมเป็นขั้นตอนแรกในการลดความเสียหายของผลิตภัณฑ์ ระบบสายพานลำเลียงสามารถแบ่งได้กว้างๆ คือ สายพานลำเลียงแรงโน้มถ่วง และ สายพานลำเลียงขับเคลื่อน .

- สายพานลำเลียงลูกกลิ้งแรงโน้มถ่วง: สิ่งเหล่านี้ขึ้นอยู่กับน้ำหนักของผลิตภัณฑ์และการเคลื่อนย้ายสินค้าลดลงเล็กน้อย คุ้มค่าและเรียบง่าย แต่อาจทำให้เกิดความเสียหายได้หากผลิตภัณฑ์เคลื่อนที่เร็วเกินไป ชนกัน หรือไม่มั่นคง

- สายพานลำเลียงลูกกลิ้งขับเคลื่อน: สิ่งเหล่านี้ใช้มอเตอร์ในการควบคุมการเคลื่อนไหว ช่วยให้มีความเร็วที่แม่นยำและจัดการของหนักได้ดีขึ้น โดยทั่วไปจะปลอดภัยกว่าสำหรับผลิตภัณฑ์ที่ละเอียดอ่อนหรือมีคุณค่า แต่ต้องมีการปรับความเร็วที่เหมาะสม

เคล็ดลับในการเลือก:

- ประเมิน น้ำหนัก ขนาด และความเปราะบาง ของผลิตภัณฑ์

- พิจารณา ความยาวและโครงร่างสายพานลำเลียง - สายพานลำเลียงที่ยาวขึ้นจะเพิ่มความเสี่ยงต่อการชนกัน

- เลือก เส้นผ่านศูนย์กลางลูกกลิ้ง และ spacing that support smooth transport without tipping.

- พิจารณา ลูกกลิ้งพิเศษ เช่น ลูกกลิ้งเคลือบยูรีเทนหรือลูกกลิ้งยาง สำหรับสิ่งของที่ละเอียดอ่อน

3. การจัดวางผลิตภัณฑ์และระยะห่างที่เหมาะสม

วิธีการโหลดผลิตภัณฑ์ลงบนสายพานลำเลียงส่งผลกระทบอย่างมากต่อความปลอดภัยในระหว่างการขนส่ง

- การกระจายตัวสม่ำเสมอ: ไม่ควรวางสิ่งของที่มีน้ำหนักมากเป็นกลุ่มก้อน การกระจายน้ำหนักที่ไม่สม่ำเสมออาจทำให้ลูกกลิ้งหรือผลิตภัณฑ์เสียหายได้

- ระยะห่างที่เพียงพอ: การรักษาช่องว่างระหว่างสิ่งของต่างๆ จะป้องกันการชนกัน การพลิกคว่ำ และการครูด ระยะห่างที่เหมาะสมที่สุดขึ้นอยู่กับขนาดผลิตภัณฑ์ น้ำหนัก และความเร็วของสายพานลำเลียง

- ปฐมนิเทศ: วางผลิตภัณฑ์เพื่อให้ฐานมั่นคงและมีจุดศูนย์ถ่วงต่ำ สิ่งของที่สูงหรือมีรูปร่างไม่เท่ากันอาจต้องมีการรองรับเพิ่มเติมหรือตัวกั้นด้านข้าง

เคล็ดลับ: การใช้ โซนการสะสม หรือ พื้นที่กันชน สามารถช่วยควบคุมระยะห่างโดยเฉพาะในการทำงานที่ความเร็วสูง

4. การควบคุมความเร็วสายพานลำเลียง

ความเร็วมีบทบาทสำคัญในความปลอดภัยของผลิตภัณฑ์ ความเร็วที่มากเกินไปอาจทำให้สิ่งของชนกัน พลิกคว่ำ หรือหลุดออกจากสายพานลำเลียงได้ ในทางกลับกัน การเคลื่อนไหวช้าเกินไปอาจทำให้เกิดความแออัดและผลกระทบที่ไม่ได้ตั้งใจ

- สายพานลำเลียงแรงโน้มถ่วง: ความลาดชันควรน้อยที่สุดเพื่อให้สามารถควบคุมการเคลื่อนไหวได้ การหยุดแบบปรับได้หรือเบรกแบบเสียดสีสามารถควบคุมความเร็วได้

- สายพานลำเลียงขับเคลื่อน: ใช้ไดรฟ์ความถี่แปรผัน (VFD) หรือตัวควบคุมความเร็วเพื่อจับคู่ความเร็วสายพานลำเลียงกับประเภทผลิตภัณฑ์และเงื่อนไขการโหลด

เคล็ดลับ: การนำไปปฏิบัติ กลไกการเริ่มและหยุดอย่างนุ่มนวล สามารถลดการกระแทกกะทันหันที่ทำให้ผลิตภัณฑ์เสียหายได้

5. การใช้ส่วนประกอบป้องกัน

การเพิ่มส่วนประกอบป้องกันให้กับลูกกลิ้งลำเลียงสามารถลดความเสียหายของผลิตภัณฑ์ได้อย่างมาก:

- รางข้างและไกด์: จัดผลิตภัณฑ์ให้อยู่ในแนวเดียวกัน ป้องกันการล้มหรือล้ม ไกด์แบบปรับได้สามารถรองรับขนาดผลิตภัณฑ์ที่แตกต่างกันได้

- ฝาครอบลูกกลิ้ง: แผ่นยางหรือโพลียูรีเทนช่วยลดการเสียดสีและดูดซับแรงกระแทก ปกป้องพื้นผิวที่บอบบาง

- จุดสิ้นสุดและกันชน: ป้องกันไม่ให้ผลิตภัณฑ์เลื่อนออกจากปลายสายพานลำเลียง

- ผู้พิทักษ์การโอน: แผ่นถ่ายโอนที่เรียบและตัวป้องกันที่ทางแยกหรือทางโค้งช่วยลดความเสี่ยงของความเสียหายจากการชน

6. การบำรุงรักษาลูกกลิ้งลำเลียง

การบำรุงรักษาเป็นประจำถือเป็นสิ่งสำคัญในการป้องกันความเสียหายของผลิตภัณฑ์ แม้แต่สายพานลำเลียงที่ได้รับการออกแบบมาอย่างดีก็อาจทำให้เกิดความเสียหายได้หากสึกหรอหรือวางแนวไม่ตรง

- ตรวจสอบลูกกลิ้ง: ตรวจสอบการสึกหรอ การเยื้องศูนย์ หรือลูกกลิ้งแตกหักที่อาจทำให้เกิดรอยขีดข่วนหรือติดผลิตภัณฑ์ได้

- หล่อลื่นชิ้นส่วนที่เคลื่อนไหว: การหล่อลื่นที่เหมาะสมจะช่วยลดแรงเสียดทานและทำให้การทำงานราบรื่น

- ตรวจสอบความตึงของสายพานหรือโซ่ (ถ้ามี): สายพานหรือโซ่ที่หลวมอาจทำให้ลูกกลิ้งเคลื่อนที่ไม่สม่ำเสมอ ส่งผลให้ผลิตภัณฑ์พลิกคว่ำ

- ทำความสะอาดพื้นผิวสายพานลำเลียง: เศษหรือสารตกค้างสามารถสร้างความเสียหายให้กับผลิตภัณฑ์หรือทำให้เกิดการกลิ้งไม่สม่ำเสมอ

เคล็ดลับ: ก่อตั้ง กำหนดการตรวจสอบตามปกติ เพื่อตรวจจับปัญหาที่อาจเกิดขึ้นก่อนที่จะทำให้ผลิตภัณฑ์เสียหาย

7. การจัดการผลิตภัณฑ์ที่เปราะบางหรือละเอียดอ่อน

ผลิตภัณฑ์บางอย่าง เช่น อุปกรณ์อิเล็กทรอนิกส์ แก้ว หรือส่วนประกอบที่ตกแต่งอย่างประณีต จำเป็นต้องมีข้อควรระวังเป็นพิเศษ

- ลูกกลิ้งอ่อน: พิจารณา rubber or coated rollers to absorb shock.

- ความเร็วต่ำ: ลดความเร็วในการเคลื่อนที่เพื่อลดแรงกระแทก

- บรรจุภัณฑ์ป้องกัน: สำหรับสิ่งของที่เปราะบางมาก การใช้แผ่นรองหรือถาดสามารถให้การป้องกันเพิ่มเติมระหว่างการขนส่งได้

- การลดแรงสั่นสะเทือน: สำหรับสายพานลำเลียงในสภาพแวดล้อมความเร็วสูงหรือโหลดสูง ตัวหน่วงการสั่นสะเทือนหรือตัวแยกกระแสไฟฟ้าสามารถลดความเสี่ยงต่อความเสียหายได้

8. การออกแบบเค้าโครงและบูรณาการสายพานลำเลียง

การออกแบบเค้าโครงสายพานลำเลียงส่งผลต่อการเคลื่อนย้ายผลิตภัณฑ์ผ่านระบบอย่างปลอดภัย

- ลดการเลี้ยวหักศอก: การลดการโค้งงอที่แหลมคมช่วยป้องกันการพลิกคว่ำหรือการขูดขีด

- ความลาดเอียงแบบค่อยเป็นค่อยไป: หลีกเลี่ยงทางลาดชัน ใช้ทางลาดเอียงอย่างนุ่มนวลพร้อมการควบคุมอัตราเร่ง

- การถ่ายโอนที่ราบรื่น: ตรวจสอบให้แน่ใจว่าจุดถ่ายโอนระหว่างสายพานลำเลียงอยู่ในแนวเดียวกันและติดตั้งรางหรือลูกกลิ้งเพื่อป้องกันการชนกัน

- หลีกเลี่ยงความแออัดยัดเยียด: ออกแบบระบบให้มีพื้นที่เพียงพอสำหรับการสะสมและคัดแยก

เคล็ดลับ: การใช้ modular conveyor systems allows flexibility for safe product handling and easy reconfiguration.

9. การฝึกอบรมและแนวปฏิบัติที่ดีที่สุดในการปฏิบัติงาน

แม้แต่ลูกกลิ้งลำเลียงที่ได้รับการออกแบบอย่างดีที่สุดก็ยังต้องมีการจัดการที่เหมาะสมโดยเจ้าหน้าที่:

- ฝึกอบรมบุคลากรในการโหลดผลิตภัณฑ์อย่างถูกต้องและสม่ำเสมอ

- ให้ความรู้แก่ผู้ปฏิบัติงานเกี่ยวกับการควบคุมความเร็วและการใช้สายพานลำเลียงอย่างปลอดภัย

- ส่งเสริมการรายงานลูกกลิ้งที่ไม่ตรงแนว ส่วนประกอบที่สึกหรอ หรือความเสียหายของผลิตภัณฑ์ที่เกิดขึ้นซ้ำๆ

- พัฒนาขั้นตอนการปฏิบัติงานมาตรฐาน (SOP) สำหรับการขนถ่ายผลิตภัณฑ์บนสายพานลำเลียง

10. การตรวจสอบและระบบอัตโนมัติ

สิ่งอำนวยความสะดวกสมัยใหม่มักจะรวมระบบการตรวจสอบเพื่อป้องกันความเสียหายในเชิงรุก

- เซนเซอร์: ตรวจจับการมีอยู่และระยะห่างของผลิตภัณฑ์ การชะลอสายพานลำเลียงเพื่อหลีกเลี่ยงการชนกัน

- หยุดอัตโนมัติ: หยุดสายพานลำเลียงโดยอัตโนมัติเมื่อเกิดการติดหรืออุดตัน

- การตรวจสอบสภาพ: ติดตามการสึกหรอของลูกกลิ้ง การจัดตำแหน่ง และประสิทธิภาพของมอเตอร์ เพื่อป้องกันความเสียหายทางอ้อมที่เกิดจากความล้มเหลวทางกล

ระบบอัตโนมัติไม่เพียงป้องกันความเสียหายของผลิตภัณฑ์ แต่ยังช่วยลดเวลาหยุดทำงานและค่าบำรุงรักษาอีกด้วย

11. กรณีศึกษาและตัวอย่างการปฏิบัติ

ลองพิจารณาตัวอย่างที่เป็นประโยชน์ในการป้องกันความเสียหายของผลิตภัณฑ์:

- สิ่งอำนวยความสะดวกการประกอบอิเล็กทรอนิกส์: ใช้ลูกกลิ้งเคลือบยาง รางด้านข้างแบบปรับได้ และตัวขับเคลื่อนแบบปรับความเร็วได้เพื่อขนส่งแผงวงจรได้อย่างปลอดภัยโดยไม่มีรอยขีดข่วน

- การกระจายคลังสินค้า: ใช้พื้นที่กันชนและสายพานลำเลียงสะสมเพื่อป้องกันไม่ให้กล่องกระดาษแข็งพลิกคว่ำในระหว่างการคัดแยกด้วยความเร็วสูง

- การผลิตแก้ว: ติดตั้งลูกกลิ้งแบบอ่อนและตัวหน่วงการสั่นสะเทือน พร้อมด้วยระเบียบวิธีในการโหลดอย่างระมัดระวัง เพื่อเคลื่อนย้ายแผงกระจกที่บอบบางได้อย่างปลอดภัย

ตัวอย่างเหล่านี้แสดงให้เห็นว่าการผสมผสานระหว่างการออกแบบที่เหมาะสม ชิ้นส่วนป้องกัน และแนวทางปฏิบัติมักเป็นแนวทางที่มีประสิทธิผลมากที่สุด

12. สรุปและแนวปฏิบัติที่ดีที่สุด

การป้องกันความเสียหายของผลิตภัณฑ์บนสายพานลำเลียงแบบลูกกลิ้งเป็นการผสมผสานระหว่างการออกแบบอย่างระมัดระวัง การใช้งานที่เหมาะสม การบำรุงรักษาตามปกติ และการฝึกอบรมพนักงาน ประเด็นสำคัญ ได้แก่ :

- เลือกประเภทสายพานลำเลียงที่เหมาะสม ขึ้นอยู่กับน้ำหนัก ขนาด และความเปราะบางของผลิตภัณฑ์

- ตรวจสอบให้แน่ใจว่าการโหลด ระยะห่าง และการวางแนวเหมาะสม ของผลิตภัณฑ์

- ควบคุมความเร็วสายพานลำเลียง เพื่อป้องกันการชนหรือพลิกคว่ำ

- เพิ่มส่วนประกอบป้องกัน เช่น ไกด์ กันชน และลูกกลิ้งแบบอ่อน

- ดำเนินการบำรุงรักษาตามปกติ เพื่อให้ลูกกลิ้งและชิ้นส่วนที่เคลื่อนไหวอยู่ในสภาพที่เหมาะสม

- ออกแบบเลย์เอาต์ที่มีความลาดเอียงเล็กน้อย การเคลื่อนตัวที่ราบรื่น และการเลี้ยวโค้งน้อยที่สุด

- พนักงานรถไฟ ในแนวทางปฏิบัติในการจัดการอย่างปลอดภัย

- ใช้ประโยชน์จากระบบอัตโนมัติและการตรวจสอบ เพื่อป้องกันความเสียหายในเชิงรุก

โดยการปฏิบัติตามแนวทางปฏิบัติเหล่านี้ ธุรกิจต่างๆ จะสามารถลดความเสียหายของผลิตภัณฑ์ ลดของเสีย ปรับปรุงประสิทธิภาพการดำเนินงาน และรับประกันความปลอดภัยทั่วทั้งโรงงาน