ก ลูกกลิ้งขับเคลื่อนเรียว มีบทบาทสำคัญในประสิทธิภาพและความแม่นยำของระบบสายพานลำเลียง โดยเฉพาะอย่างยิ่งการออกแบบที่มีส่วนโค้งหรือความลาดเอียง แม้ว่าฟังก์ชันอาจดูตรงไปตรงมา แต่การติดตั้งที่ไม่เหมาะสมอาจทำให้เกิดการเยื้องศูนย์ การสึกหรอก่อนวัยอันควร และระบบไม่มีประสิทธิภาพ การทำความเข้าใจวิธีการติดตั้งลูกกลิ้งขับเคลื่อนแบบเรียวอย่างถูกต้องถือเป็นสิ่งสำคัญเพื่อให้การทำงานราบรื่น ลดเวลาหยุดทำงาน และยืดอายุการใช้งานของระบบสายพานลำเลียง

การทำความเข้าใจบทบาทของลูกกลิ้งขับเคลื่อนแบบเรียว

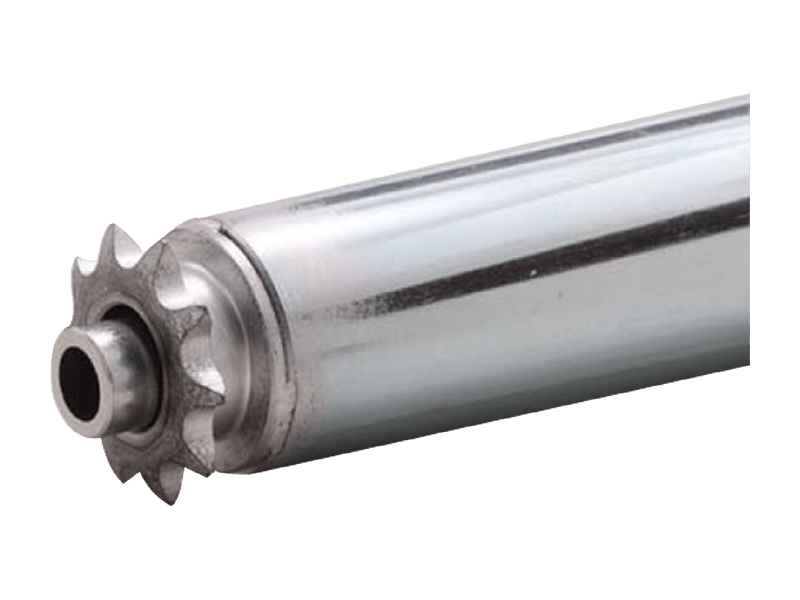

ก่อนที่จะจัดการกับการติดตั้ง สิ่งสำคัญคือต้องเข้าใจวัตถุประสงค์และกลไกของลูกกลิ้งขับเคลื่อนแบบเรียว ลูกกลิ้งเรียวมีเส้นผ่านศูนย์กลางต่างกัน ต่างจากลูกกลิ้งตรงตรงที่ปลายด้านหนึ่งใหญ่กว่าและเล็กกว่าอีกด้านหนึ่ง การออกแบบนี้ช่วยให้ลูกกลิ้งสามารถรักษาความเร็วเชิงเส้นที่สม่ำเสมอตลอดสายพานลำเลียงโค้ง เพื่อให้มั่นใจว่าการติดตามสายพานจะราบรื่นและอยู่ตรงกลาง

เมื่อติดตั้งอย่างถูกต้อง ลูกกลิ้งขับเคลื่อนแบบเรียวจะช่วย:

- รักษาความเร็วของสายพานให้สม่ำเสมอผ่านทางโค้ง

- ป้องกันการเคลื่อนตัวของสายพานหรือความเสียหายที่ขอบ

- ลดการลื่นไถลของผลิตภัณฑ์และการสูญเสียพลังงาน

- เพิ่มอายุการใช้งานของระบบโดยการลดความเครียดทางกล

กล่าวโดยสรุป การติดตั้งที่เหมาะสมช่วยให้แน่ใจว่าความเรียวของลูกกลิ้งสอดคล้องกับความโค้งของสายพานลำเลียงและการเคลื่อนที่ของสายพาน โดยคงไว้ซึ่งไดนามิกของการเคลื่อนที่ตามที่ต้องการของระบบ

ขั้นตอนที่ 1: การเตรียมและตรวจสอบ

1.1 ตรวจสอบข้อมูลจำเพาะของลูกกลิ้ง

ก่อนการติดตั้ง ให้ยืนยันว่าลูกกลิ้งขับเคลื่อนแบบเรียวตรงกับข้อกำหนดการออกแบบของสายพานลำเลียง พารามิเตอร์ที่สำคัญได้แก่:

- ความยาวลูกกลิ้งและมุมเรียว: สิ่งเหล่านี้จะต้องสอดคล้องกับรัศมีและความกว้างของสายพานลำเลียง

- เส้นผ่านศูนย์กลางและความยาวเพลา: ตรวจสอบความเข้ากันได้กับตัวเรือนแบริ่งและขายึด

- วัสดุและการเคลือบผิว: เลือกวัสดุที่ทนต่อการกัดกร่อนหรือเกรดอาหารตามความจำเป็นสำหรับสภาพแวดล้อม

- กลไกการขับเคลื่อน: ระบุว่าลูกกลิ้งขับเคลื่อนด้วยโซ่ สายพาน หรือการเชื่อมต่อมอเตอร์โดยตรง

1.2 ตรวจสอบส่วนประกอบ

ตรวจสอบลูกกลิ้งและชิ้นส่วนที่เกี่ยวข้องทั้งหมดเพื่อดูความเสียหายจากการขนส่ง การสึกหรอ หรือข้อบกพร่องในการผลิต ตรวจสอบ:

- รอยแตกหรือความผิดปกติของพื้นผิวบนตัวลูกกลิ้ง

- การทำงานของตลับลูกปืนราบรื่น

- ความตรงของเพลาและการกลึงเทเปอร์ที่ถูกต้อง

กny defective component should be replaced before proceeding. Installing a damaged roller can compromise alignment and performance from the outset.

1.3 เตรียมเครื่องมือและอุปกรณ์ความปลอดภัย

รวบรวมเครื่องมือที่จำเป็นเช่น:

- ประแจ ประแจอัลเลน และประแจทอร์คสำหรับยึด

- กlignment gauges or laser alignment tools.

- เครื่องมือปรับระดับและขอบตรง

- น้ำมันหล่อลื่นที่เหมาะกับแบริ่งลูกกลิ้งหรือส่วนประกอบขับเคลื่อน

กlways wear appropriate safety gear—gloves, safety glasses, and steel-toed boots—and ensure the conveyor system is fully de-energized before starting work.

ขั้นตอนที่ 2: การติดตั้งและการจัดตำแหน่ง

2.1 การวางตำแหน่งลูกกลิ้ง

วางลูกกลิ้งขับเคลื่อนแบบเรียวในตำแหน่งที่กำหนดบนโครงสายพานลำเลียง ที่ ปลายเส้นผ่านศูนย์กลางใหญ่ขึ้น ควรเผชิญกับ รัศมีภายนอก ของสายพานลำเลียงแบบโค้ง การกำหนดค่านี้ทำให้มั่นใจได้ว่าสายพานจะเคลื่อนที่ด้วยความเร็วสม่ำเสมอไปตามเส้นโค้ง

ตรวจสอบการวางแนวลูกกลิ้งอีกครั้งก่อนที่จะขันที่ยึดให้แน่น การวางแนวที่ไม่ถูกต้องอาจทำให้สายพานไม่ตรงแนวหรือสึกหรอไม่สม่ำเสมอ

2.2 การจัดแนวเพลาและแบริ่ง

การจัดตำแหน่งเพลาที่เหมาะสมถือเป็นสิ่งสำคัญในการป้องกันการสั่นสะเทือนและความเครียดทางกล ปฏิบัติตามหลักเกณฑ์การจัดตำแหน่งเหล่านี้:

- ตรวจสอบให้แน่ใจว่าเพลาลูกกลิ้งขนานกับโครงสายพานลำเลียงหรืออยู่ภายในพิกัดความเผื่อของผู้ผลิต

- ใช้เลเซอร์จัดตำแหน่งหรือเกจวัดความแม่นยำเพื่อยืนยันความตรง

- ตรวจสอบว่าเรือนแบริ่งทั้งสองอยู่ในแนวระดับและมีระยะห่างเท่าๆ กันจากเส้นกึ่งกลางของเฟรม

ตลับลูกปืนควรอยู่ในตำแหน่งที่ไม่เอียงหรือเยื้องศูนย์ การเบี่ยงเบนแม้แต่น้อยก็อาจทำให้เกิดการหมุนไม่สม่ำเสมอหรือความล้มเหลวของตลับลูกปืนก่อนเวลาอันควร

2.3 การรักษาความปลอดภัยชุดลูกกลิ้ง

เมื่อจัดแนวแล้ว ให้ยึดลูกกลิ้งให้เข้าที่:

- ขันโบลท์หรือแคลมป์ให้แน่นตามการตั้งค่าแรงบิดที่ระบุ

- ตรวจสอบว่ากลไกการล็อค เช่น สกรูยึดหรือแหวนยึดเข้าที่อย่างถูกต้อง

- ตรวจสอบการจัดตำแหน่งอีกครั้งหลังจากการขันให้แน่น เนื่องจากสลักเกลียวสามารถเปลี่ยนตำแหน่งของลูกกลิ้งได้ในระหว่างกระบวนการ

สำหรับลูกกลิ้งเรียวที่ขับเคลื่อน ให้เชื่อมต่อส่วนประกอบขับเคลื่อน (สายพาน โซ่ หรือข้อต่อ) แต่อย่าให้ตึงจนสุดจนกว่าจะตรวจสอบการจัดตำแหน่งและความได้ระดับ

ขั้นตอนที่ 3: ตรวจสอบการเชื่อมต่อไดรฟ์ที่เหมาะสม

3.1 สายพานขับหรือการจัดตำแหน่งโซ่

หากลูกกลิ้งขับเคลื่อนแบบเทเปอร์ขับเคลื่อนด้วยสายพานหรือโซ่:

- ยืนยันว่ารอกขับหรือเฟืองอยู่ในระนาบเดียวกันกับเอาท์พุตของมอเตอร์หรือกระปุกเกียร์

- กvoid angular misalignment, which causes uneven tension and premature wear.

- ตรวจสอบความตึงของสายพานหรือโซ่ที่ถูกต้อง ไม่หลวมหรือแน่นจนเกินไป

ความตึงที่เหมาะสมช่วยให้มั่นใจได้ถึงการถ่ายโอนกำลังอย่างมีประสิทธิภาพโดยไม่ทำให้แบริ่งลูกกลิ้งหรือมอเตอร์ขับเคลื่อนเกิดความเครียดมากเกินไป

3.2 การเชื่อมต่อหรือการรวมมอเตอร์

สำหรับระบบขับเคลื่อนโดยตรง:

- กlign the motor shaft precisely with the roller shaft.

- ใช้ข้อต่อแบบยืดหยุ่นหากไม่สามารถหลีกเลี่ยงการวางแนวที่ไม่ตรงเล็กน้อยได้

- กpply manufacturer-recommended torque to all connection fasteners.

การมีเพศสัมพันธ์ที่ไม่ถูกต้องอาจส่งผลให้เกิดการสั่นสะเทือน เสียงรบกวน และลดประสิทธิภาพของมอเตอร์

ขั้นตอนที่ 4: การรวมสายพานลำเลียง

4.1 การวางตำแหน่งสายพานลำเลียง

กfter the tapered drive roller is securely mounted, position the conveyor belt over the rollers. Ensure the belt’s centerline matches the conveyor’s design path.

4.2 การตรวจสอบความตึงของสายพานและการติดตาม

ก correctly tensioned belt should:

- นั่งเท่าๆ กันบนความกว้างของลูกกลิ้ง

- แสดงให้เห็นการเคลื่อนไหวด้านข้างน้อยที่สุดระหว่างการทำงาน

- กvoid excessive tightness, which can overload the bearings.

เริ่มต้นด้วยความตึงเครียดปานกลาง และค่อยๆ ปรับตามความจำเป็น สังเกตการเคลื่อนไหวของสายพานตามแนวเทเปอร์ สายพานควรตั้งศูนย์เองและติดตามได้อย่างราบรื่นโดยไม่ดริฟท์

4.3 การปรับการจัดตำแหน่งแบบละเอียด

หากสายพานเลื่อนไปด้านใดด้านหนึ่ง:

- กdjust the roller angle slightly (usually less than one degree).

- ตรวจสอบความเหลี่ยมของเฟรมหรือการติดตั้งลูกปืนที่ไม่สม่ำเสมอ

- ตรวจสอบว่าทิศทางเทเปอร์ถูกต้องสัมพันธ์กับการเคลื่อนที่ของสายพาน

การปรับเปลี่ยนเล็กน้อยสามารถแก้ไขปัญหาการติดตามได้โดยไม่ต้องถอดประกอบลูกกลิ้ง

ขั้นตอนที่ 5: การทดสอบและการตรวจสอบขั้นสุดท้าย

5.1 การวิ่งครั้งแรก

เปิดสายพานลำเลียงด้วยความเร็วต่ำเพื่อการทดสอบเบื้องต้น สังเกต:

- พฤติกรรมการติดตามสายพานผ่านโค้งเต็ม

- กny unusual noises, vibrations, or friction points.

- การหมุนลูกกลิ้งราบรื่นโดยไม่มีการโยกเยกหรือการเคลื่อนไหวด้านข้าง

กllow the system to run for several minutes to identify potential misalignments.

5.2 การปรับเปลี่ยนประสิทธิภาพ

หากตรวจพบปัญหา:

- หยุดระบบทันทีและตรวจสอบการจัดตำแหน่ง

- ปรับความตึงกลไกขับเคลื่อนอีกครั้งหากเกิดการลื่นไถล

- ตรวจสอบว่าตัวยึดทั้งหมดยังคงแน่นหนาและหล่อลื่นแบริ่งลูกกลิ้งอย่างเหมาะสม

ทำการปรับเปลี่ยนทีละน้อยและทดสอบหลังการเปลี่ยนแปลงแต่ละครั้งเพื่อหลีกเลี่ยงการแก้ไขมากเกินไป

5.3 การกระชับขั้นสุดท้ายและการจัดทำเอกสาร

เมื่อลูกกลิ้งทำงานได้อย่างราบรื่น:

- ขันตัวยึดทั้งหมดให้แน่นตามข้อกำหนดแรงบิดสุดท้าย

- บันทึกข้อมูลการติดตั้ง—การอ่านการจัดตำแหน่ง ค่าแรงบิด และการตั้งค่าความตึง—เพื่อใช้อ้างอิงในการบำรุงรักษาในอนาคต

- กำหนดเวลาการตรวจสอบอีกครั้งหลังจากผ่านไป 24 ถึง 48 ชั่วโมงของการทำงานเพื่อยืนยันความเสถียร

ขั้นตอนที่ 6: ข้อผิดพลาดในการติดตั้งทั่วไปที่ควรหลีกเลี่ยง

แม้แต่ช่างเทคนิคที่มีประสบการณ์ก็สามารถสร้างข้อผิดพลาดระหว่างการติดตั้งได้ ด้านล่างนี้คือข้อผิดพลาดทั่วไปและวิธีป้องกัน:

- การวางแนวเทเปอร์ไม่ถูกต้อง – ตรวจสอบให้แน่ใจว่าปลายลูกกลิ้งที่มีขนาดใหญ่กว่าหันไปทางรัศมีโค้งด้านนอกเสมอ

- เพลาไม่ตรงแนว – ใช้เครื่องมือที่มีความแม่นยำมากกว่าการประมาณค่าด้วยภาพ

- เข็มขัดหรือโซ่ที่รัดแน่นเกินไป – นำไปสู่การแบกน้ำหนักเกินและความล้มเหลวก่อนวัยอันควร

- ละเลยการตรวจสอบใหม่หลังขันให้แน่น – สลักเกลียวสามารถเปลี่ยนการจัดตำแหน่งได้เมื่อมีแรงบิดเต็มที่

- ข้ามการหล่อลื่น – ตลับลูกปืนหรือข้อต่อแบบแห้งทำให้เกิดความร้อนและทำให้อายุการใช้งานสั้นลง

- การปรับการติดตามสายพานที่ไม่เหมาะสม – การปรับมากเกินไปอาจทำให้สายพานเคลื่อนตัวเรื้อรังได้

- ละเว้นการขยายตัวทางความร้อน – เว้นระยะห่างขั้นต่ำสำหรับลูกกลิ้งในสภาพแวดล้อมที่มีอุณหภูมิสูง

กvoiding these errors ensures long-term reliability and reduces maintenance frequency.

ขั้นตอนที่ 7: แนวทางปฏิบัติในการบำรุงรักษาหลังการติดตั้ง

ก well-installed tapered drive roller still requires periodic maintenance to sustain its performance. Recommended practices include:

- การตรวจสอบตามปกติ: ตรวจสอบการจัดแนวลูกกลิ้ง แบริ่ง และการเชื่อมต่อไดรฟ์ทุกเดือน

- ตารางการหล่อลื่น: กpply grease or oil as specified by the manufacturer.

- การตรวจสอบสภาพสายพาน: ตรวจสอบการหลุดลุ่ย การเยื้องศูนย์ หรือการสูญเสียแรงตึง

- การทำความสะอาด: ดูแลลูกกลิ้งและสายพานให้ปราศจากฝุ่น น้ำมัน หรือเศษที่อาจส่งผลต่อการเสียดสี

- การเปลี่ยนแบริ่ง: เปลี่ยนตลับลูกปืนที่สึกหรอทันทีเพื่อหลีกเลี่ยงความเสียหายของเพลา

การบำรุงรักษาอย่างสม่ำเสมอช่วยรักษาการทำงานของลูกกลิ้งและป้องกันการหยุดทำงานของการผลิตที่มีค่าใช้จ่ายสูง

ขั้นตอนที่ 8: ความสำคัญของความแม่นยำและความเชี่ยวชาญ

การติดตั้งลูกกลิ้งขับเคลื่อนแบบเรียวอาจดูเหมือนเป็นกลไก แต่ความแม่นยำคือกุญแจสำคัญ รูปทรงเทเปอร์ได้รับการออกแบบให้กระจายความเร็วในการหมุนเท่าๆ กันตลอดส่วนโค้งของสายพานลำเลียง ความเบี่ยงเบนในการติดตั้งจะทำให้รูปทรงนั้นลดลง ซึ่งส่งผลต่อประสิทธิภาพของระบบทั้งหมด

ในสภาพแวดล้อมอุตสาหกรรม การวางแนวที่ไม่ตรงแม้แต่ 1° ก็อาจทำให้สายพานสึกหรอมากขึ้น ใช้พลังงานไม่มีประสิทธิภาพ และบำรุงรักษาบ่อยครั้ง ดังนั้น การจ้างช่างเทคนิคผู้มีทักษะ เครื่องมือที่ผ่านการปรับเทียบ และการปฏิบัติตามหลักเกณฑ์ของผู้ผลิตจึงไม่ใช่แค่แนะนำเท่านั้น แต่ยังจำเป็นอีกด้วย

บทสรุป

การติดตั้งลูกกลิ้งขับเคลื่อนแบบเรียวอย่างเหมาะสมจะเป็นตัวกำหนดว่าระบบสายพานลำเลียงทำงานอย่างมีประสิทธิภาพหรือประสบปัญหาทางกลไกซ้ำซากหรือไม่ ตั้งแต่การตรวจสอบข้อกำหนดจำเพาะและการจัดตำแหน่งที่แม่นยำ ไปจนถึงการทดสอบการติดตามสายพานและการรักษาความตึงที่ถูกต้อง แต่ละขั้นตอนต้องมีความใส่ใจในรายละเอียด

ก correctly installed tapered drive roller ensures:

- การเคลื่อนที่ของสายพานตรงกลางอย่างราบรื่นผ่านส่วนโค้ง

- ความเค้นเชิงกลน้อยที่สุดต่อส่วนประกอบ

- ลดการบำรุงรักษาและอายุการใช้งานยาวนานขึ้น

ด้วยการปฏิบัติตามกระบวนการติดตั้งที่มีระเบียบวินัยและรักษาการตรวจสอบอย่างสม่ำเสมอ ผู้ปฏิบัติงานสามารถเพิ่มประสิทธิภาพสูงสุด ลดเวลาหยุดทำงาน และขยายความน่าเชื่อถือในการปฏิบัติงานของระบบสายพานลำเลียงของตน เวลาและความเอาใจใส่ที่ลงทุนในการติดตั้งที่ถูกต้องนั้นให้ผลตอบแทนผ่านการดำเนินงานที่มีประสิทธิภาพและปราศจากปัญหาเป็นเวลาหลายปี